电话 : 13427898476

传真 : 0769-8632-1067

邮箱 : fourocean@fourocean.com.cn

模内攻牙装置实际上就是将传统的自动化冲压和攻牙相结合的高效装置,即通过模内攻牙设备与模具的完美结合,传动螺杆上下移动,机器内部的紧密齿轮带动丝锥上下旋转,达到螺纹成型的目的,同时完成了产品成型加工与组装之间最为关键的一环——攻牙。这一创新技术,大大提高了生产效率和加工精度,使得成型加工与组装的自动化,成为了可能。特别适合安装在级进模具和连续式拉伸模具内,也可以在生产线上单独配合使用。

应用条件:

① 任意料带浮升量均可使用

② 模内攻牙机和料带没有同时垂直运动

应用条件:

① 料带有较大浮升量时使用

② 模内攻牙机和料带同时垂直运动

应用条件:

① 料带浮升高度大于60MM,或多工位,机械手送料模具。

② 攻牙尺寸在M0.6*0.2-M20。

③ 模内攻牙机与料带同时垂直运动或没有垂直运动。

驱动部分固定于下模座,攻牙部分安装于浮动板,整机与上模座没有连接。

应用条件:

① 料带浮升高度少于25MM,没有使用固定冲床。

② 攻牙尺寸在M2*0.4-M10,

③ 模内攻牙机驱动部分不动,攻牙部分与料带同时垂直运动。

独立工位,机器固定在下模跨在模具,机械手上方,传动螺杆固定于上模座。

应用条件:

① 多工位,机械手送料模具。

② 攻牙尺寸在M0.6*0.2-M20,

③ 模内攻牙机与产品没有垂直运动。

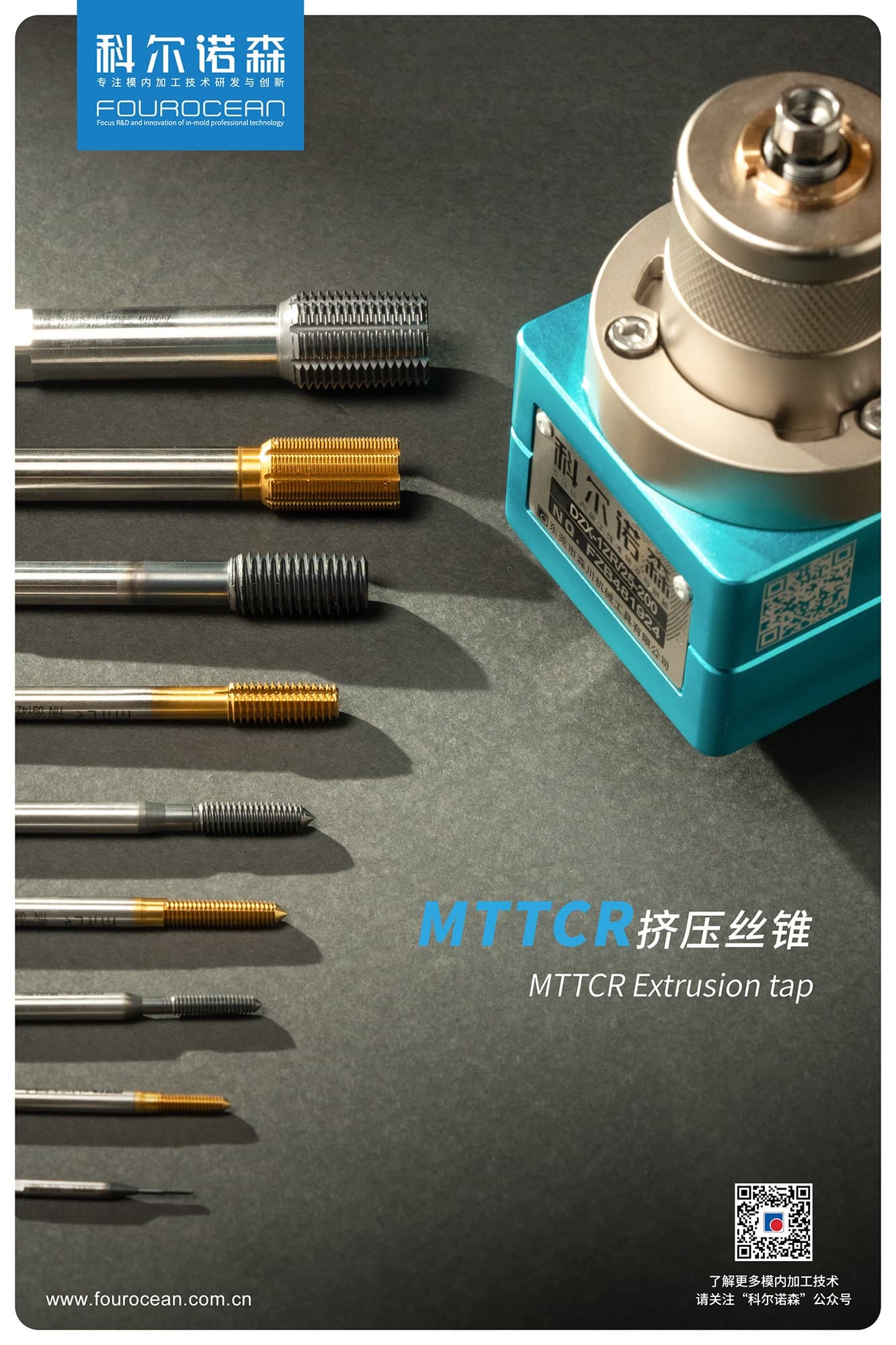

无屑加工:通过冷挤压工件塑性变形来完成,尤其在盲孔加工中不存在排屑的问题,零件不会压伤和丝锥不易折断。

螺纹强度高:挤压丝锥不会破坏被加工材料的组织纤维,故挤压出来的螺纹强度要比切削丝锥加工出来的螺纹高。

螺纹合格率高:由于是无屑加工,其加工出来的螺纹精度和螺纹牙形一致性要比切削丝锥好;而切削丝锥是通过切削来完成,在切削过程中,废屑的存在或多或少会影响螺纹品质。

丝锥强度好:由于挤压丝锥没有排屑槽,其自身强度较切削丝锥会好很多。

使用寿命长:由于挤压丝锥不会发生切削刃口钝化、崩刃等问题,正常情况下,其使用寿命是切削丝锥的3~20倍。

生产效率高:因为有了更长的使用寿命,更快的加工速度,使用挤压丝锥能降低更换丝锥和待机的时间,从而提高生产效率。

无过渡牙螺纹:通过自身来引导加工,更适合螺纹加工,同时也使无过渡牙加工成为可能。